Manutenção Preventiva e Corretiva: veja as diferenças

- 12/06/2025

- Por Sanon Matias

- O que é manutenção preventiva e corretiva?

- Qual a diferença entre manutenção preventiva e corretiva?

- Quais são os tipos de manutenção?

- A importância da manutenção preventiva e corretiva

- Por que fazer manutenção preventiva e corretiva

- Manutenção preventiva e corretiva exemplos

- Qual é o tipo de manutenção mais indicado?

- Conclusão

A manutenção preventiva e corretiva são estratégias fundamentais que garantem um bom funcionamento de máquinas e sistemas.

De maneira resumida, a preventiva é planejada e ocorre em intervalos regulares. Seu foco é evitar falhas, reduzir paradas e aumentar a vida útil dos equipamentos.

Já a corretiva é realizada após a falha. Ela busca restaurar rapidamente o funcionamento do equipamento e minimizar impactos operacionais.

Por isso, saber quando aplicar cada tipo de manutenção é muito importante, pois ajuda a reduzir custos, aumentar a eficiência e evitar prejuízos.

Continue lendo e descubra como escolher a melhor abordagem para a realidade da sua empresa.

O que é manutenção preventiva e corretiva?

A manutenção preventiva e corretiva é essencial para manter equipamentos, máquinas e estruturas em pleno funcionamento.

Dessa maneira, ao combinar os dois tipos, unindo a um ERP para indústria, é possível aumentar a vida útil dos ativos e reduzir custos com paradas inesperadas

Manutenção preventiva

A manutenção preventiva consiste em ações programadas para evitar falhas em máquinas e equipamentos.

Ela ocorre de maneira periódica e reduz o risco de paradas inesperadas, além de prevenir acidentes e garantir maior segurança.

Portanto, ao adotar essa prática, as empresas aumentam a vida útil dos ativos e melhoram a eficiência operacional.

Quando utilizar a Manutenção Preventiva?

A manutenção preventiva deve ser aplicada em equipamentos críticos ou quando há aumento de falhas.

Também é indicada diante de sinais de desgaste, alterações na operação ou mudanças planejadas no processo.

Dito isso, sua aplicação evita problemas recorrentes, melhora a eficiência e reduz custos com reparos emergenciais.

Manutenção corretiva

A manutenção corretiva ocorre após a falha de um equipamento ou sistema, com foco em corrigir o problema.

Ela visa restabelecer o funcionamento o mais rápido possível, evitando maiores prejuízos e paradas prolongadas.

Quando Utilizar a Manutenção Corretiva?

A manutenção corretiva deve ser aplicada quando ocorre uma falha que compromete o funcionamento do equipamento.

Nesse caso, a prioridade é restaurar a operação rapidamente, minimizando impactos na produção e nos custos.

Embora necessária em alguns cenários, seu uso excessivo pode indicar falhas na manutenção preventiva.

Qual a diferença entre manutenção preventiva e corretiva?

A manutenção preventiva e corretiva têm objetivos distintos, mas ambas são fundamentais para manter a operação segura e eficiente.

Enquanto a preventiva atua antes da falha, a corretiva entra em ação somente depois do problema ocorrer.

Sendo assim, veja a seguir as principais características de cada tipo:

Manutenção Preventiva:

- Acontece de forma planejada e periódica.

- Previne falhas antes que causem interrupções.

- Prolonga a vida útil dos equipamentos.

- Reduz custos com reparos emergenciais.

- Inclui inspeções, lubrificação, ajustes e trocas programadas.

Manutenção Corretiva:

- É realizada após a ocorrência de uma falha.

- Tem como foco restabelecer a operação.

- Pode gerar custos mais altos e atrasos na produção.

- Costuma envolver substituição de peças ou reparos urgentes.

- Indica a ausência ou falha no planejamento preventivo.

Veja um resumo comparativo:

| Critério | Manutenção Preventiva | Manutenção Corretiva |

|---|---|---|

| Momento da ação | Antes da falha | Após a falha |

| Objetivo principal | Prevenir problemas | Corrigir falhas |

| Tipo de abordagem | Proativa | Reativa |

| Impacto nos custos | Menor custo a longo prazo | Maior custo imediato |

| Impacto na operação | Reduz paradas e melhora eficiência | Pode causar interrupções e prejuízos |

Por isso, entender a diferença entre manutenção preventiva e corretiva ajuda a estruturar uma gestão mais eficiente e a evitar paradas indesejadas.

Quais são os tipos de manutenção?

Além da manutenção preventiva e corretiva, existem outros tipos que também ajudam a manter os equipamentos mais eficientes.

Cada tipo tem uma função específica. Por isso, entender as diferenças é essencial para escolher a melhor estratégia.

Confira os principais tipos de manutenção:

• Manutenção Corretiva: é feita depois que o equipamento apresenta falha. Além disso, o objetivo é corrigir o problema e retomar o funcionamento.

• Manutenção Preventiva: ocorre em períodos programados para evitar falhas e reduzir paradas inesperadas.

• Manutenção Preditiva: usa sensores e dados para identificar sinais de falha antes que o problema aconteça.

• Manutenção Prescritiva: vai além da preditiva. Com apoio da inteligência artificial, recomenda as melhores ações com base em dados.

Escolher o tipo certo de manutenção ajuda a reduzir custos, aumentar a vida útil dos equipamentos e melhorar a produtividade da empresa.

A importância da manutenção preventiva e corretiva

A manutenção preventiva e corretiva é fundamental para manter equipamentos em funcionamento e evitar prejuízos.

Dessa maneira, enquanto a preventiva evita falhas, a corretiva atua após a ocorrência, corrigindo problemas e retomando a operação.

• Maior vida útil dos equipamentos: com cuidados regulares, os ativos operam por mais tempo e com melhor desempenho.

• Redução de custos inesperados: evitar falhas significa menos gastos com reparos emergenciais e interrupções.

• Aumento da segurança operacional: ambientes bem mantidos reduzem riscos de acidentes e falhas críticas.

• Melhoria na produtividade: equipamentos disponíveis e funcionando evitam atrasos e aumentam a eficiência.

Ao equilibrar a manutenção preventiva e corretiva, a empresa garante controle, previsibilidade e resultados sustentáveis.

Por que fazer manutenção preventiva e corretiva

A manutenção preventiva e corretiva ajuda a manter os equipamentos funcionando bem por mais tempo.

A preventiva evita falhas. Já a corretiva corrige problemas depois que eles acontecem.

Veja por que vale a pena usar ambas:

• Evita paradas inesperadas: a manutenção preventiva detecta falhas antes que causem interrupções.

• Reduz os custos com consertos: manter tudo em dia custa menos do que consertar algo quebrado.

• Garante mais segurança: equipamentos bem cuidados diminuem os riscos de acidentes.

• Aumenta a produtividade: com menos falhas, as máquinas ficam mais tempo disponíveis.

• Evita prejuízos maiores: resolver problemas rapidamente, evita perdas e atrasos na produção.

Manutenção preventiva e corretiva exemplos

A manutenção preventiva e corretiva é aplicada em diferentes situações, de acordo com o momento e a necessidade da intervenção.

A preventiva evita falhas com ações regulares. Já a corretiva corrige defeitos que já aconteceram.

A seguir, veja exemplos práticos de cada tipo:

Exemplos de manutenção preventiva

- Revisões periódicas: troca e verificação de peças conforme cronograma do fabricante.

- Lubrificação de máquinas: reduz o atrito e evita o desgaste prematuro.

- Inspeções visuais: identificam sinais de falha antes que se tornem problemas maiores.

- Calibração de instrumentos: garante precisão e funcionamento correto dos equipamentos.

- Troca de óleo e filtros: mantém o desempenho e prolonga a vida útil dos motores.

- Limpeza técnica: remove poeira e resíduos que afetam o funcionamento.

- Substituição preventiva de peças: evita falhas por desgaste detectado com antecedência.

Exemplos de manutenção corretiva

- Troca de peças com defeito: substituição após falha identificada.

- Reparo de vazamentos: correção em sistemas hidráulicos ou de refrigeração.

- Ajustes elétricos: troca de cabos, disjuntores ou componentes queimados.

- Correção de falhas estruturais: reparo de trincas ou rachaduras.

- Eliminação de ruídos ou vibrações: identificação e correção em motores ou máquinas.

- Conserto em sistemas de controle: correção de falhas em alarmes, sensores ou redes industriais.

Usar corretamente a manutenção preventiva e corretiva reduz falhas, aumenta a eficiência e protege os ativos da sua operação.

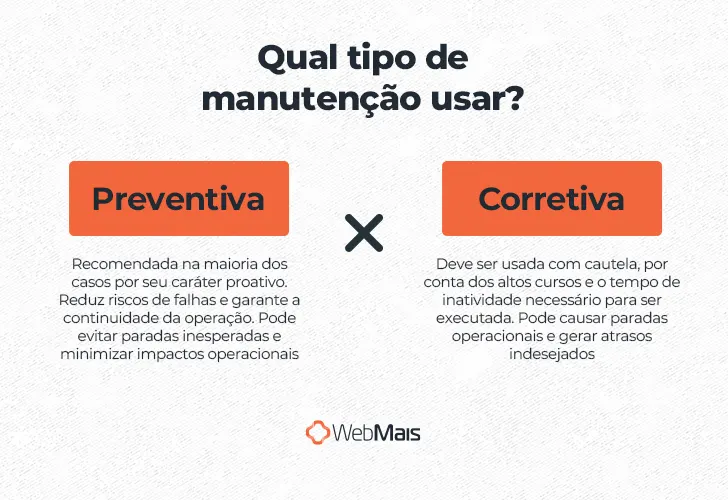

Qual é o tipo de manutenção mais indicado?

A manutenção preventiva costuma ser a melhor escolha, principalmente em equipamentos críticos ou de alto valor.

Ela reduz falhas, diminui custos com emergências e garante maior continuidade nas operações.

Assim sendo, sua aplicação evita paradas inesperadas e aumenta a vida útil dos ativos.

Manutenção preditiva: alternativa com tecnologia

Em alguns casos, a manutenção preditiva pode ser uma boa opção.

Ela utiliza sensores e dados em tempo real para prever falhas, mas exige investimento em tecnologia e monitoramento constante.

Assim, ao combinar manutenção preventiva e corretiva com recursos preditivos, é possível aumentar a eficiência e evitar surpresas.

Conclusão

A manutenção preventiva e corretiva é indispensável para garantir segurança, desempenho e continuidade nas operações.

Enquanto a preventiva antecipa problemas e reduz riscos, a corretiva resolve falhas com agilidade e controle.

Portanto, investir em uma estratégia equilibrada de manutenção não é apenas uma escolha técnica, mas uma decisão estratégica que protege o futuro do seu negócio.

Quer otimizar sua manutenção com mais eficiência?

Conheça o ERP WebMais e agende uma demonstração gratuita. Veja na prática como a tecnologia pode transformar a gestão da sua empresa.