APPCC: Análise de Perigos e Pontos Críticos de Controle

- 24/06/2025

- Por Sanon Matias

A APPCC (Análise de Perigos e Pontos Críticos de Controle) é uma metodologia usada para garantir a segurança dos alimentos em todas as etapas da produção.

Ela identifica, avalia e controla perigos físicos, químicos e biológicos que comprometam a qualidade do alimento.

Além de prevenir riscos à saúde, o APPCC, quando aliado a um ERP para Indústria, ajuda a atender normas legais e fortalecer a confiança do consumidor.

Com a aplicação correta, é possível reduzir desperdícios, melhorar processos e garantir conformidade com os órgãos reguladores.

Continue a leitura e descubra como o APPCC pode transformar o controle de qualidade na sua empresa e proteger a saúde dos consumidores.

O que é APPCC?

APPCC (Análise de Perigos e Pontos Críticos de Controle) é um sistema preventivo de gestão da qualidade e segurança dos alimentos.

De forma resumida, identifica e controla perigos biológicos, químicos e físicos ao longo de toda a cadeia produtiva.

Por isso, ao adotar o APPCC, sua empresa garante mais segurança nos alimentos e melhora a eficiência operacional em todas as etapas da produção.

O que significa APPCC?

APPCC significa Análise de Perigos e Pontos Críticos de Controle.

Em inglês, a sigla é HACCP (Hazard Analysis and Critical Control Points).

Esse sistema procura garantir a segurança dos alimentos por meio do controle de riscos em pontos críticos do processo.

Ou seja, o APPCC identifica, analisa e monitora etapas onde há maior chance de contaminação.

Qual o objetivo da APPCC?

O principal objetivo da APPCC é garantir a segurança dos alimentos em todas as etapas da produção até o consumo final.

Para isso, o sistema realiza uma avaliação dos perigos que podem comprometer a qualidade dos produtos.

Com base nessa análise, a APPCC define pontos críticos de controle e estabelece limites aceitáveis para cada risco.

Como consequência, essa abordagem reduz falhas, melhora o controle sanitário e protege a saúde do consumidor de forma eficaz.

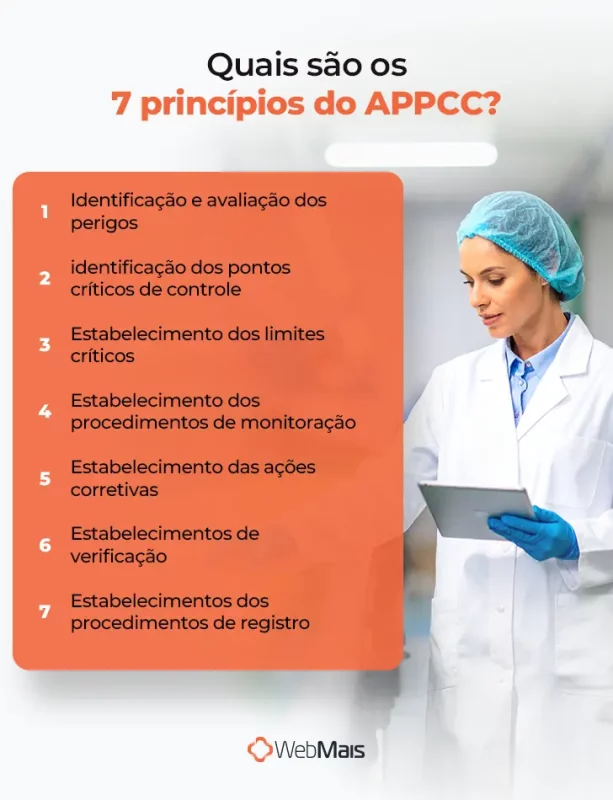

Quais são os princípios do APPCC?

O sistema APPCC (Análise de Perigos e Pontos Críticos de Controle) segue sete princípios fundamentais.

Eles garantem o controle da segurança dos alimentos ao longo de todo o processo produtivo.

Cada etapa tem um papel específico na identificação, controle e prevenção de riscos

Portanto, confira a seguir cada uma delas.

1. Análise de perigos

Identifica perigos biológicos, químicos e físicos em cada fase do processo produtivo, desde a matéria-prima até o produto final.

2. Identificação dos Pontos Críticos de Controle (PCC)

Determina onde o controle é essencial para evitar, eliminar ou reduzir os perigos identificados.

3. Estabelecimento de limites críticos

Define os valores mínimos ou máximos que indicam se o ponto de controle está dentro do padrão de segurança.

4. Monitoramento dos Pontos Críticos de Controle

Estabelece métodos para verificar, com frequência, se os limites críticos estão sendo respeitados.

5. Ações corretivas

Indica o que deve ser feito imediatamente quando o monitoramento mostrar que os limites críticos foram ultrapassados.

6. Procedimentos de verificação

Garante que todo o sistema APPCC funcione corretamente por meio de auditorias, testes e revisões periódicas.

7. Manutenção de registros

Documenta cada etapa do sistema: análise de riscos, monitoramentos, limites críticos e ações corretivas.

Esses princípios tornam o APPCC uma ferramenta eficaz, preventiva e confiável.

Sua aplicação protege o consumidor e fortalece a qualidade em toda a cadeia produtiva.

Qual a importância da APPCC?

A APPCC (Análise de Perigos e Pontos Críticos de Controle) é importante, pois, garante a segurança dos alimentos durante todo o processo produtivo.

À vista disso, sua correta aplicação reduz riscos biológicos, químicos e físicos, protegendo a saúde do consumidor.

Sendo assim, confira a seguir, os principais motivos que destacam a importância do APPCC:

- Prevenção de contaminações: evita falhas graves ao controlar riscos antes que eles atinjam o produto final.

- Confiança do consumidor: garante alimentos seguros e de qualidade, fortalecendo a fidelização e a reputação da marca.

- Conformidade com normas sanitárias: ajuda a empresa a cumprir exigências legais e evitar penalidades.

- Padronização dos processos: melhora o controle de qualidade por meio da definição de critérios e limites seguros.

- Procedimentos de monitoramento eficazes: permite acompanhar os pontos críticos com regularidade, identificando desvios com rapidez.

- Correta aplicação dos controles: assegura que todas as etapas estejam sob gestão ativa, com ações corretivas bem definidas.

Com esses benefícios, a APPCC se torna um pilar estratégico para qualquer indústria de alimentos comprometida com qualidade e segurança.

Como implementar o sistema APPCC?

A implementação do APPCC exige planejamento, capacitação e comprometimento da equipe.

Portanto, veja a seguir os principais passos para colocar o APPCC em prática:

- Forme uma equipe multidisciplinar: reúna profissionais com conhecimento em produção, qualidade, segurança dos alimentos e processos internos.

- Descreva o produto com detalhes: inclua informações como composição, embalagem, condições de armazenamento, prazo de validade e modo de uso.

- Mapeie o uso esperado do produto: considere o público-alvo e a forma como o consumidor final irá manipular o alimento.

- Desenhe o fluxograma do processo produtivo: identifique cada etapa, desde a recepção da matéria-prima até a entrega ao consumidor.

- Confirme o fluxograma in loco: verifique no local se o mapeamento corresponde à prática real e corrija qualquer divergência.

- Realize a análise de perigos: avalie perigos biológicos, químicos e físicos em todas as etapas do processo produtivo.

- Determine os Pontos Críticos de Controle (PCCs): identifique onde o controle é essencial para eliminar ou reduzir perigos a níveis aceitáveis.

- Estabeleça limites críticos: defina valores que garantam que o ponto está sob controle (tempo, temperatura, pH, etc.).

- Implemente procedimentos de monitoramento: crie métodos de acompanhamento contínuo dos PCCs para garantir que os limites críticos sejam respeitados.

- Defina ações corretivas claras: estabeleça medidas a serem tomadas imediatamente quando ocorrer um desvio nos limites críticos.

- Crie procedimentos de verificação: inclua auditorias internas, revisões e testes que confirmem a eficácia do sistema APPCC.

- Organize e mantenha registros atualizados: documente todas as etapas, incluindo resultados de monitoramento, ações corretivas e verificações.

Benefícios da aplicação de APPCC

A aplicação do sistema APPCC (Análise de Perigos e Pontos Críticos de Controle) gera diversos ganhos para a indústria de alimentos.

Sendo assim, confira a seguir os principais benefícios:

- Segurança alimentar garantida: controla perigos biológicos, químicos e físicos ao longo do processo, protegendo o consumidor contra contaminações.

- Melhoria contínua da qualidade: reduz falhas nos processos e assegura alimentos mais seguros e padronizados.

- Prevenção de riscos e perdas: evita retrabalhos, descartes e danos à imagem da empresa com uma abordagem preventiva.

- Aumento da confiança do consumidor: demonstra compromisso com a qualidade e a responsabilidade sanitária em toda a cadeia produtiva.

- Acesso a mercados internacionais: em muitos casos, o APPCC é um dos pré-requisitos para exportação de alimentos e atuação em novos mercados.

- Facilidade para certificações de qualidade: serve como base para padrões como a ISO 22000 e programas de auditoria, agilizando processos de certificação.

- Eficiência nos processos produtivos: identifica pontos críticos e otimiza recursos, o que contribui para a redução de custos operacionais.

- Gestão eficaz de riscos alimentares: aplica controles sistemáticos para antecipar e neutralizar falhas antes que se tornem problemas maiores.

- Comunicação e rastreabilidade aprimoradas: favorece o registro de dados e a comunicação entre setores, facilitando ações corretivas quando necessário.

- Cultura de segurança fortalecida: promove o envolvimento de toda a equipe na prevenção de erros e na melhoria constante da segurança alimentar.

A correta aplicação do APPCC exige participação ativa de todos os colaboradores.

Para isso, treinamentos e orientações são essenciais, garantindo que cada etapa seja cumprida com eficácia.

Como fazer um APPCC?

Para aplicar corretamente o APPCC (Análise de Perigos e Pontos Críticos de Controle), é essencial seguir um conjunto de etapas organizadas.

A estrutura garante que o processo produtivo atenda aos padrões de segurança alimentar exigidos por normas nacionais e internacionais.

1. Formação da equipe

- Monte uma equipe multidisciplinar com profissionais das áreas de produção, qualidade e segurança alimentar.

- Caso necessário, envolva consultores externos especializados.

- Garanta que todos compreendam a responsabilidade de cada etapa do APPCC.

2. Descrição do produto e uso pretendido

- Defina as características físicas, químicas e microbiológicas do produto final.

- Estabeleça como o consumidor usará o alimento e em quais condições.

- Considere o público-alvo e os riscos envolvidos no consumo.

3. Construção do fluxograma

- Represente graficamente todas as etapas do processo produtivo.

- Inclua desde o recebimento da matéria-prima até o armazenamento e distribuição.

- Utilize o fluxograma para visualizar pontos de risco com mais clareza.

4. Análise de perigos

- Identifique os perigos biológicos, químicos e físicos em cada etapa.

- Avalie a probabilidade e a gravidade de cada risco.

- Liste as medidas de controle existentes ou necessárias.

5. Determinação dos Pontos Críticos de Controle (PCCs)

- Avalie quais etapas exigem controle rigoroso para garantir segurança.

- Classifique somente os pontos onde o risco pode ser evitado, eliminado ou reduzido a níveis aceitáveis.

- Documente os critérios para essa decisão.

6. Estabelecimento de limites críticos

- Defina valores que comprovem o controle (ex: temperatura, pH, tempo).

- Garanta que esses limites sejam mensuráveis e verificáveis.

- Relacione os limites com normas técnicas e legislações aplicáveis.

7. Procedimentos de monitoramento

- Especifique como e com que frequência cada um será monitorado.

- Indique os responsáveis e os métodos utilizados.

- Mantenha registros atualizados para cada verificação.

8. Ações corretivas

- Determine o que fazer quando os limites críticos forem ultrapassados.

- Garanta que produtos potencialmente perigosos sejam isolados.

- Investigue e elimine as causas do desvio.

9. Verificação e validação

- Programe auditorias internas periódicas.

- Faça testes, revisões de registros e calibrações de equipamentos.

- Avalie continuamente se o plano APPCC está funcionando conforme o esperado.

10. Documentação e registros

- Registre todos os procedimentos, análises, decisões e ações corretivas.

- Armazene evidências de treinamentos, verificações e validações.

- Mantenha os documentos organizados e acessíveis para auditorias.

A correta aplicação do APPCC fortalece a segurança dos alimentos e melhora a confiança do mercado na sua empresa.

Quando o APPCC é obrigatório?

O sistema APPCC (Análise de Perigos e Pontos Críticos de Controle) é obrigatório em diversos segmentos da indústria alimentícia.

Desde 1993, a Anvisa tornou o APPCC parte fundamental da regulamentação sanitária no Brasil.

Dessa forma, sua implementação é indispensável para empresas que desejam exportar alimentos para o exterior.

Indústrias de produtos de origem animal

- A Portaria nº 46, de 10 de fevereiro de 1998, obriga a adoção do APPCC por indústrias que processam carnes, leite, ovos e pescados.

- O objetivo é prevenir contaminações em produtos de alto risco sanitário.

Indústrias de conserva de palmito

- A RDC nº 363, de 29 de julho de 1999, exige que fabricantes de conservas de palmito implementem o APPCC.

- Essa medida foi adotada após recorrentes casos de contaminação, como o botulismo.

Estabelecimentos do setor alimentar em geral

- A Portaria SVS/MS nº 326, de 1997, obriga todos os estabelecimentos alimentares a seguirem os Princípios Gerais de Higiene do Codex Alimentarius.

- Dessa forma, o uso do APPCC se torna essencial para atender às exigências legais.

Empresas que exportam alimentos

- O APPCC é requisito básico para acessar mercados como União Europeia, Estados Unidos, Japão e Canadá.

- Países importadores exigem evidências de segurança alimentar baseadas em padrões internacionais.

Portanto, implementar o APPCC não é apenas uma obrigação legal, mas também uma vantagem competitiva.

Ao seguir essas normas, a empresa demonstra compromisso com a qualidade e amplia suas oportunidades comerciais.

Conclusão

A correta aplicação do APPCC é fundamental para garantir alimentos seguros, cumprir as exigências legais e conquistar a confiança do mercado.

Quando aliado à tecnologia, esse sistema se torna ainda mais eficaz no controle de processos, registros e conformidade.

O ERP WebMais oferece soluções completas para a indústria de alimentos, com funcionalidades específicas para controle de qualidade, rastreabilidade, ordens de produção, auditorias e muito mais.

Conheça o ERP WebMais e agende uma demonstração gratuita.

Descubra como a tecnologia pode facilitar a gestão do APPCC e tornar sua operação ainda mais segura e eficiente.