O Que É Capacidade Ociosa E Como Ela É Prejudicial

A capacidade ociosa é um indicador muito utilizado nas indústrias, que mede a produtividade do time comparando o total de horas pagas com a quantidade de horas de fato trabalhadas.

A análise desse dado é importante para as empresas que querem otimizar o seu tempo e entender se há como aumentar a produção.

Neste artigo, você vai entender melhor o que é capacidade ociosa. Além disso, também vamos falar sobre as diferenças entre ela e capacidade produtiva, como calcular e apresentar nossas dicas de como reduzir a capacidade ociosa do negócio.

Antes que você inicie a leitura, confira a nossa dica bônus! O ERP industrial da WebMais é especializado em indústrias. Agende uma demonstração personalizada e saiba como ele vai otimizar sua produção

Agora, vamos para o artigo.

O Que É Capacidade Ociosa?

A capacidade ociosa é uma métrica importante. Ela indica a diferença entre a capacidade máxima de produção de e o que de fato é produzido no dia a dia.

Dessa forma, é possível entender quanto a organização deixou de produzir em relação à sua capacidade instalada.

Existem alguns fatores que podem contribuir para que uma empresa não produza em sua capacidade total. Os mais comuns são problemas em equipamentos, disponibilidade de mão de obra capacitada e a falta de matéria-prima.

Outro fator que contribui para o aumento da capacidade ociosa é a falta de demanda. Ela ocorre quando a empresa reduz o volume de produção para que não haja excessos e não utiliza todos os recursos disponíveis. Dessa forma, não utiliza ao máximo todo o seu potencial.

Qual A Importância De Estabelecer A Capacidade De Produção?

A capacidade de produção é o indicador que revela o número máximo de produtos que uma indústria consegue fabricar em um período de tempo. Essa métrica considera o uso de todos os recursos que a empresa tem disponíveis.

Analisar esse dado também é muito importante para uma boa gestão da produção. Isso porque ele permite alinhar o volume produzido às demandas do mercado. Assim é possível ter uma estimativa do tempo necessário para que toda a previsão de entrega seja cumprida.

Isso porque o excesso de produção, assim como a falta, não é positivo para a empresa. Afinal, ele pode resultar em mercadorias encalhadas, aumento de custo com estoque, desperdício de recursos e desvalorização dos produtos.

Quais As Diferenças Entre Capacidade Ociosa E Capacidade Produtiva?

Como falamos aqui, a capacidade ociosa é um indicador relacionado a recursos que não estão sendo utilizados no processo produtivo. Eles incluem máquinas paradas e colaboradores sem função, por exemplo. Ou seja, a capacidade ociosa não é lucrativa para a empresa.

Já a capacidade produtiva indica o máximo de itens que a organização consegue produzir usando todos os seus recursos. Ou seja, a principal diferença entre elas é o número de itens que foram produzidos e não comercializados.

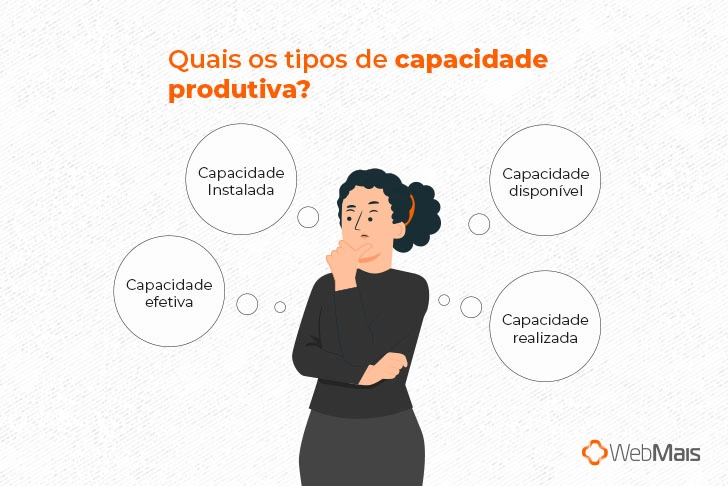

Quais São Os Tipos De Capacidade Produtiva?

Existem quatro tipos de capacidade produtiva. São eles:

Instalada

A capacidade instalada é o que determina a capacidade máxima de produção de uma empresa, sem considerar nenhum tipo de perda.

Efetiva

A capacidade efetiva, por sua vez, considera somente as perdas previsíveis, como as manutenções.

Disponível

Assim como a capacidade instalada, a capacidade disponível não considera perdas. Por outro lado, considera somente a capacidade realmente disponível.

Realizada

Por fim, a capacidade realizada considera perdas em seu cálculo. Mas, além das previsíveis, conta com as imprevisíveis, que podem acontecer como consequência de acidentes, incêndios, enchentes, etc.

Como Reduzir A Capacidade Ociosa Na Sua Empresa?

Um nível alto de ociosidade na empresa traz gastos desnecessários, que encarecem a produção e tornam o negócio menos lucrativo.

Por isso, a organização precisa estar preparada para tomar medidas que diminuam a sua capacidade ociosa, caso seja necessário.

Crie Metas De Produtividade

O primeiro passo é criar projeções para esse indicador, sempre considerando as especificidades do negócio e do mercado. Neste momento, também é importante definir quanto tempo deverá ser gasto em cada etapa do processo produtivo.

Uma ferramenta utilizada para medir a produtividade da equipe e calcular o custo de uma fabricação é o apontamento de produção. que além de informar o horário que o colaborador iniciou e terminou o serviço, gera relatórios automáticos de custo e tempo investido.

Faça Regularmente Treinamento Com A Equipe

Uma equipe bem treinada consegue aproveitar melhor os recursos disponíveis, trabalhar com mais agilidade e entregar produtos com qualidade maior. Por isso, garantir que os colaboradores desenvolvam as habilidades e se atualizem sobre o mercado é fundamental.

Invista Em Equipamentos Novos E Manutenção Regulares

Máquinas ultrapassadas, sem manutenção e desatualizadas podem atrasar a produção, aumentando a capacidade ociosa da organização.

Então, o investimento em equipamentos novos e modernos e em sua manutenção adequada é uma forma de diminuir a ociosidade e aumentar a produtividade.

Otimize Seus Processos Industriais

A gestão da empresa deve estar sempre analisando dados sobre a sua operação e encontrando gargalos a serem solucionados. Essa constante aplicação de melhorias torna o trabalho mais produtivo e, como consequência, diminui a capacidade ociosa da empresa.

Tenha Um Sistema ERP

Um sistema ERP permite o armazenamento e organização de todas as informações sobre o negócio, ajudando a manter o fluxo de trabalho mais organizado.

Assim, é possível analisar dados para conhecer os pontos fortes da empresa e aqueles que devem ser melhorados.

A nossa dica é o ERP para indústrias da WebMais. Com ele, você acaba com a capacidade ociosa, melhora os processos da sua empresa e toma decisões mais assertivas. Experimente agora.

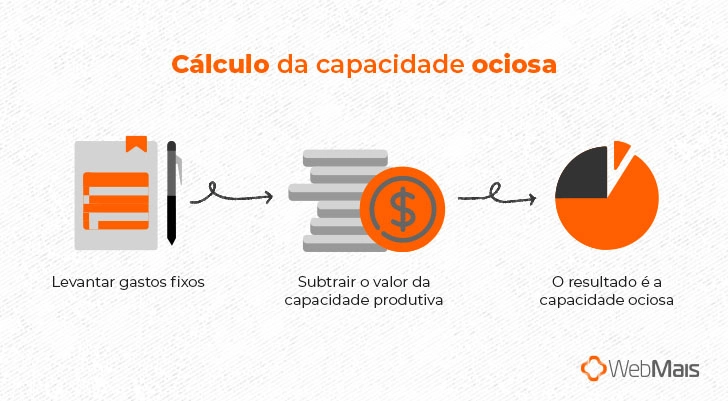

Como Calcular A Capacidade Ociosa?

Calcular a capacidade ociosa da empresa não é uma tarefa difícil. Para isso, o gestor deverá levantar todos os gastos fixos da indústria e, depois, subtrair deste valor a capacidade produtiva apurada.

A capacidade ociosa é o resultado desse cálculo!

Como Planejar A Capacidade Produtiva?

Já o cálculo da capacidade produtiva é um pouco mais complexo, pois envolve diferentes fatores. Ele é feito em cinco etapas:

- Estimativa da capacidade instalada: para isso, deve-se multiplicar as horas utilizadas na produção pelo número de itens produzidos nesse tempo;

- estimativa da capacidade disponível: indica a capacidade produtiva de cada item. Para calculá-la, é preciso dividir o tempo de produção de cada produto pela capacidade de produção da máquina;

- estimativa da capacidade de produção dos mais variados produtos: após calcular a capacidade disponível de cada item, deve-se somar todos os resultados;

- estimativa da capacidade efetiva: aqui entra a consideração das perdas planejadas, como manutenções;

- estimativa da capacidade realizada: por fim, devem ser consideradas ainda as perdas não planejadas.

Conclusão

A capacidade ociosa e a capacidade produtiva são dos indicadores muito importantes para uma gestão eficiente da produção industrial.

Conhecer a sua importância e saber como calculá-los é importante para que seja possível alinhar o volume produzido às demandas do mercado e evitar desperdícios de recursos.

Contar com um sistema ERP pode ajudar a manter o controle sobre esses indicadores e a conhecer os pontos de melhoria dos processos produtivos.

Isso porque esse tipo de sistema facilita o acesso a dados e a relatórios completos sobre tudo o que acontece na empresa. Assim, a tomada de decisões é mais inteligente.

Entre em contato, conheça o ERP para indústrias da WebMais e saiba como ele vai eliminar a capacidade ociosa da sua empresa.