O PCM é o setor responsável por planejar e controlar todas as atividades de manutenção de uma empresa.

Dessa maneira, ele inclui ações preventivas, preditivas e corretivas para garantir a eficiência dos equipamentos.

Quer entender como aplicar o PCM de forma eficiente na sua operação? Continue lendo e descubra os principais benefícios e etapas do processo.

O que é PCM?

PCM é a sigla para Planejamento e Controle de Manutenção. Em resumo, essa é a área estratégica que gerencia as ações de manutenção dos ativos da empresa.

Sendo assim, o PCM assegura maior disponibilidade, confiabilidade e eficiência dos equipamentos.

O objetivo é claro: evitar falhas, reduzir custos e prolongar a vida útil das máquinas.

Consequentemente, uma gestão eficiente do PCM com um ERP para indústria, melhora a produtividade e evita paradas inesperadas na operação.

O que é Manutenção?

Manutenção é o conjunto de ações técnicas aplicadas para preservar o funcionamento de máquinas, veículos e instalações.

Essas ações garantem segurança, prolongam a vida útil dos ativos e reduzem falhas operacionais.

Dessa maneira, no contexto do PCM, os processos de manutenção industrial são organizados e aplicados conforme a necessidade de cada ativo.

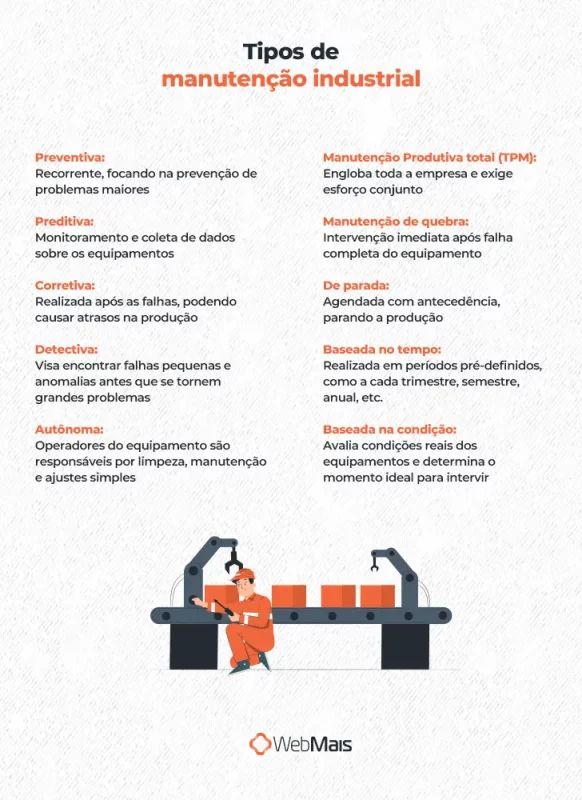

Para isso, existem diferentes estratégias de manutenção que podem ser combinadas para aumentar a eficiência.

- Manutenção preventiva é realizada de forma programada, com foco em evitar falhas antes que aconteçam. Ela é baseada em cronogramas, inspeções e revisões periódicas.

- Manutenção corretiva ocorre quando há falha inesperada no equipamento. Ela é reativa e, geralmente, envolve mais custos e tempo de parada.

- Manutenção preditiva usa análise de dados e sensores para prever falhas futuras. Essa abordagem permite intervenções no momento ideal, otimizando recursos.

Escolher as estratégias de manutenção certas é essencial para garantir desempenho, economia e segurança.

No PCM, isso é feito com base em dados, prioridades e nos objetivos da empresa.

Importância do PCM

O PCM é essencial para manter os ativos disponíveis, confiáveis e produtivos.

Dessa maneira, com um bom planejamento, a empresa reduz falhas, evita paradas e controla melhor os custos.

Confira, a seguir, os principais benefícios do PCM para a operação industrial:

- Maior confiabilidade dos equipamentos: o PCM garante que os ativos funcionem com segurança e desempenho contínuo.

- Redução de paradas inesperadas: ao programar manutenções, o processo evita interrupções não planejadas.

- Controle de custos e orçamento: o PCM permite prever gastos, evitar desperdícios e manter o controle financeiro.

- Melhor uso dos recursos disponíveis: a gestão eficiente direciona pessoas, peças e tempo de forma estratégica.

- Decisões baseadas em dados: o histórico de manutenções ajuda a analisar falhas e prevenir novos problemas.

- Aumento da vida útil dos ativos: equipamentos bem cuidados duram mais e exigem menos substituições.

Por isso, investir em PCM não é um custo, e sim uma estratégia para ganhar eficiência e reduzir riscos.

Qual o objetivo do PCM?

O PCM tem como objetivo, otimizar a gestão dos ativos e garantir a eficiência dos equipamentos.

Com isso, a empresa reduz custos, evita falhas e aumenta a vida útil das máquinas.

Veja os principais objetivos do PCM, na prática:

- Organizar e controlar as manutenções: estrutura todas as atividades de forma planejada e eficiente.

- Gerenciar recursos de forma estratégica: controla mão de obra, materiais e custos com foco em resultados.

- Monitorar o desempenho dos equipamentos: avalia indicadores para prevenir falhas e otimizar processos.

- Atuar de forma preventiva e proativa: identifica problemas antes que se tornem emergências.

- Buscar a melhoria contínua: promove ajustes constantes para manter a manutenção eficiente.

Dessa forma, o PCM se torna essencial para alcançar mais controle, economia e desempenho.

Como implantar o PCM?

Para implantar o PCM, é preciso envolver a equipe, escolher ferramentas adequadas e acompanhar os resultados.

Sendo assim, confira o passo a passo para uma implantação eficiente:

1. Diagnóstico

- Mapeie todos os ativos, seu estado e o histórico de falhas.

- Analise os processos atuais e identifique pontos de melhoria e gargalos.

- Avalie os sistemas usados e defina a criticidade de cada equipamento.

2. Definição de objetivos

- Estabeleça metas mensuráveis e prazos para cada etapa do PCM.

- Alinhe os objetivos da manutenção com a estratégia da empresa.

3. Mobilização da equipe

- Comunique os objetivos do projeto e envolva todos os setores impactados.

- Crie uma equipe de implantação com funções e responsabilidades bem definidas.

4. Implantação do sistema

- Escolha entre um software de PCM ou, com limitações, planilhas eletrônicas.

- Configure o sistema para registrar, organizar e analisar dados de manutenção.

5. Planejamento e programação

- Defina as estratégias ideais para cada tipo de ativo (preventiva, preditiva ou corretiva).

- Programe manutenções com base em dados, prioridades e recursos disponíveis.

6. Controle e monitoramento

- Acompanhe os resultados e revise os planos sempre que necessário.

- Use indicadores de desempenho para ajustar estratégias e reduzir falhas.

7. Melhoria contínua

- Realize auditorias e avalie o sistema com frequência.

- Implemente melhorias sempre que identificar falhas ou oportunidades.

Quais são os 3 pilares do PCM?

O PCM é fundamental para garantir uma gestão de manutenção eficiente e segura.

Seus três pilares principais são pessoas, processos e ativos, que atuam de forma integrada.

1. Pessoas

- A qualificação da equipe é fundamental para o sucesso do PCM na prática.

- Técnicos, supervisores e gestores precisam de capacitação constante e foco em resultados.

2. Processos

- Definir processos claros é fundamental para padronizar e agilizar as manutenções.

- Eles organizam tarefas, evitam falhas e facilitam a adoção da manutenção preditiva.

3. Ativos

- Os ativos são o foco das ações do PCM e devem ser monitorados continuamente.

- Sua gestão é fundamental para aumentar a disponibilidade, reduzir falhas e ampliar a vida útil.

Quando bem aplicados, esses três pilares tornam o PCM mais estratégico, eficiente e confiável

Quais são as fases do PCM

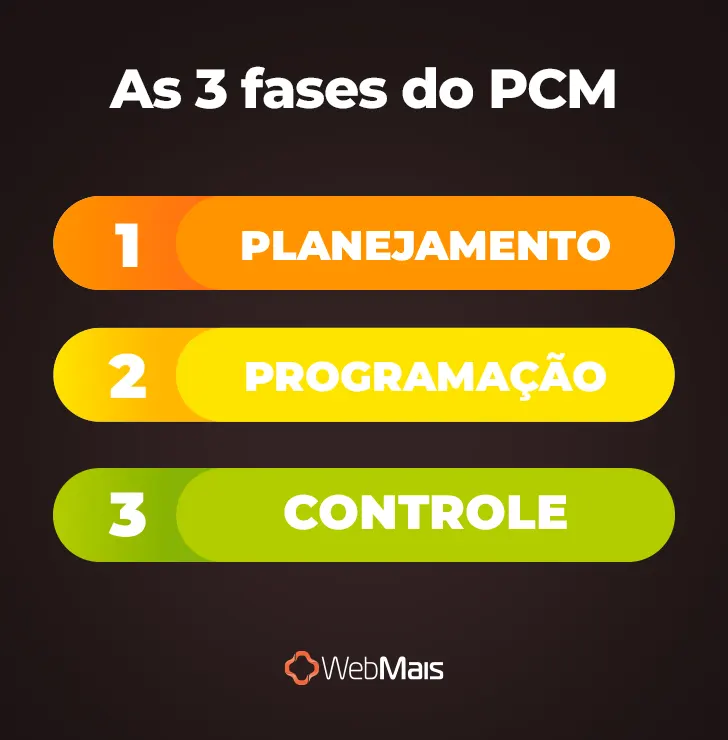

O PCM organiza a manutenção em três fases principais: planejamento, programação e controle.

Essa estrutura garante eficiência, reduz falhas e melhora o uso dos recursos disponíveis.

1. Planejamento

- Nesta fase, a equipe define os planos de manutenção para cada equipamento.

- É fundamental identificar ativos, criar rotinas, montar cronogramas e prever recursos.

2. Programação

- A programação organiza a execução das atividades com base nas prioridades.

- Ela define prazos, distribui tarefas e alinha os recursos conforme os planos de manutenção.

3. Controle

- O controle acompanha o andamento das tarefas e verifica a qualidade do trabalho.

- Além disso, a análise de dados permite ajustar estratégias e tomar decisões mais precisas.

Com essas três fases bem aplicadas, o PCM se torna um processo contínuo de melhoria e eficiência.

Quais são os benefícios do PCM

O PCM é fundamental para garantir produtividade, eficiência operacional e redução de custos na indústria.

Com ele, a manutenção é realizada de forma planejada, evitando falhas inesperadas e otimizando recursos.

Redução de custos

Ao organizar os planos de manutenção com antecedência, o PCM evita compras emergenciais e uso excessivo de mão de obra.

Isso significa menos gastos com peças de reposição, retrabalho e tempo de inatividade nos equipamentos.

Aumento da produtividade

Quando a manutenção é realizada no tempo certo, os equipamentos funcionam com maior eficiência.

Isso reduz paradas não programadas e garante que a operação mantenha um fluxo contínuo e estável.

Melhora da segurança

O PCM identifica riscos antes que se tornem problemas, prevenindo falhas críticas.

Com isso, o ambiente de trabalho se torna mais seguro para todos os colaboradores.

Aumento da vida útil dos equipamentos

Por meio de inspeções regulares e manutenção preditiva, o PCM evita desgastes prematuros.

Esse cuidado prolonga a vida útil dos ativos e melhora o tempo de médio entre falhas.

Melhoria da qualidade do produto

Equipamentos em bom estado produzem com mais precisão e estabilidade.

Isso reduz variações no processo e melhora a consistência da qualidade final.

Organização e controle

Com o PCM, cada atividade é realizada de forma estruturada e monitorada.

Isso facilita o uso de indicadores, melhora a gestão de recursos e permite análise de dados para tomada de decisão.

Previsibilidade na produção

Planejar manutenções com antecedência aumenta a confiabilidade dos prazos de entrega.

A produção se torna mais previsível, reduzindo atrasos e gargalos.

Mais satisfação dos colaboradores

Ambientes com menos emergências e rotinas mais claras reduzem o estresse da equipe.

Isso melhora o clima organizacional, aumenta a produtividade e reforça o engajamento.

Com esses benefícios, o PCM se mostra essencial para empresas que buscam excelência e competitividade.

O que é Manutenção Produtiva Total (TPM)?

A TPM é uma metodologia que complementa o PCM ao envolver todos na manutenção dos equipamentos.

Seu objetivo é alcançar a produção perfeita, sem falhas, avarias ou acidentes.

É uma filosofia de gestão

- A TPM promove a cultura de prevenção e participação ativa das equipes de manutenção.

- Todos, do operador ao gestor, assumem responsabilidades para evitar falhas e perdas.

Visa a produção perfeita

- Essa abordagem busca eliminar qualquer tipo de perda, como paradas não programadas e retrabalhos.

- Com isso, os equipamentos funcionam com mais estabilidade e eficiência.

Envolve toda a organização

- Diferente de modelos tradicionais, a TPM não depende apenas das equipes de manutenção.

- Ela integra setores e estimula a colaboração entre operação, engenharia e gestão.

Foco na melhoria contínua

- A TPM incentiva a análise constante das falhas para eliminar suas causas na raiz.

- Esse processo aumenta a performance produtiva e sustenta bons resultados no longo prazo.

Principais objetivos da TPM

- Melhorar a eficiência dos equipamentos: reduz paradas e aumenta o tempo produtivo das máquinas.

- Reduzir custos operacionais: evita desperdícios e melhora o uso dos recursos disponíveis.

- Aumentar a qualidade do produto: menos falhas nos equipamentos resultam em produtos mais consistentes.

- Melhorar a segurança no trabalho: ambientes mais organizados e mantidos reduzem riscos e acidentes.

- Aumentar o engajamento da equipe: ao envolver todos, a TPM fortalece a motivação e a responsabilidade no processo.

Quando integrada ao PCM, a TPM potencializa os resultados da manutenção e da produção.

Conclusão

O PCM é uma ferramenta essencial para qualquer empresa que busca reduzir falhas, controlar custos e aumentar a eficiência dos seus ativos.

Com um planejamento estruturado, equipes de manutenção bem preparadas e foco em dados, é possível transformar a gestão da manutenção em um diferencial competitivo.

E para colocar tudo isso em prática com mais agilidade e controle, contar com o apoio de um sistema especializado faz toda a diferença.

O ERP WebMais possui recursos completos para auxiliar na gestão de manutenção, controle de ativos e indicadores, integrando setores e facilitando a tomada de decisão.

Agende agora uma demonstração gratuita e veja como o WebMais pode tornar o seu PCM mais eficiente, digital e estratégico.