- O que é sistema de produção?

- Tipos de sistema de produção

- Quais são as etapas de um sistema de produção?

- Como funciona um sistema de produção?

- Quais são os principais elementos de um sistema de produção?

- Como implementar um sistema de produção?

- Qual a relação entre sistema de produção e Lean Manufacturing?

- Como aplicar a melhoria contínua no seu sistema de produção

- Como escolher um sistema de produção

- Conclusão

Um sistema de produção organiza todas as etapas necessárias para transformar insumos em produtos ou serviços. Ou seja, ele conecta pessoas, processos, equipamentos e informações eficientemente.

Neste artigo, você vai descobrir o que é um sistema de produção, quais são seus tipos e como implantar o modelo ideal para a sua empresa.

Sendo assim, continue a leitura e transforme sua gestão.

O que é sistema de produção?

Em resumo, um sistema de produção é o conjunto de todos os fatores envolvidos na produção de um produto ou serviço. Ele é formado pelas pessoas, pelos processos, departamentos e máquinas.

Os processos que fazem parte de um sistema de produção englobam todas as etapas produtivas, desde a chegada da matéria-prima à indústria até a saída do produto pronto para a venda.

Dessa forma, um bom ERP para indústria apoia esse sistema, automatizando rotinas e integrando setores estratégicos.

Por isso, entender o sistema de produção é essencial para aumentar a produtividade e reduzir falhas no processo produtivo.

Tipos de sistema de produção

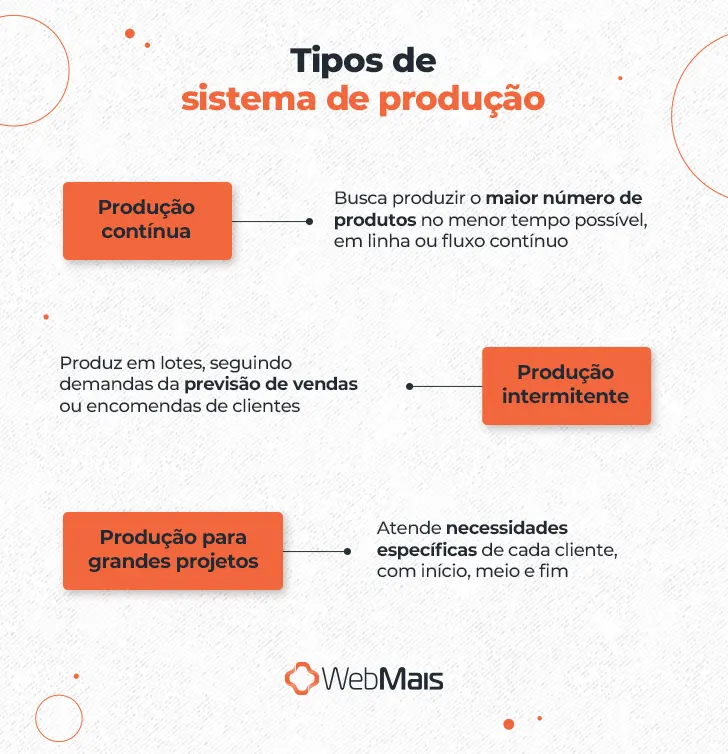

As indústrias podem adotar diferentes tipos de sistema de produção conforme o volume, a variedade e a complexidade dos produtos.

Entretanto, a escolha certa deve permitir transformar a matéria-prima com mais eficiência e gerar o maior número de produtos com qualidade.

Sistema de Produção Contínua

Nesse modelo, a produção ocorre de forma ininterrupta, com foco em grandes volumes e processos padronizados.

É comum em setores como alimentos processados, papel, aço e produtos químicos, com alto uso de máquinas especializadas.

Sistema de Produção Intermitente

A produção acontece em lotes, com pausas entre eles para ajustes conforme a demanda ou a personalização.

Esse sistema é ideal para produtos variados, como móveis, peças sob encomenda e itens farmacêuticos.

Sistema de Produção para Grandes Projetos

Voltado para obras únicas e complexas, como navios, pontes ou edifícios, requer planejamento e coordenação intensiva.

Portanto, a produção ocorre geralmente no local da execução, com controle rígido de prazos e custos.

Outros sistemas de produção

- A produção em massa busca o maior número de produtos padronizados com alta eficiência e repetição contínua.

- Já a produção sob encomenda atende pedidos específicos, com foco em personalização e controle do processo produtivo.

- Por fim, o Lean Manufacturing elimina desperdícios e melhora o fluxo de trabalho, reduzindo custos e aumentando a produtividade.

Quais são as etapas de um sistema de produção?

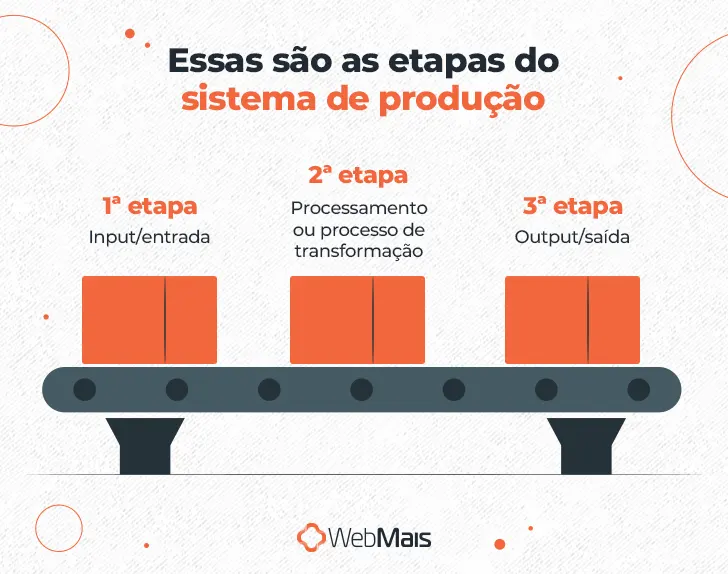

Um sistema de produção é uma linha reta com três etapas: entrada, processamento e saída.

1. Entrada (Input)

O processo de produção começa com o planejamento. A empresa define o que produzir, quanto e quando.

Depois disso, realiza a aquisição de materiais, buscando insumos e componentes com bom custo-benefício.

Dessa forma, a gestão da cadeia de suprimentos garante o fluxo contínuo de matéria-prima até o início da fabricação.

2. Processamento

Nesta etapa, o sistema transforma a matéria-prima em produtos acabados ou semiacabados.

Máquinas, mão de obra e processos se unem para gerar a quantidade de produtos com padrão e agilidade.

O controle de qualidade atua de forma contínua, monitorando o processo de produção e corrigindo desvios.

3. Saída (Output)

Após a produção, os itens seguem para embalagem e rotulagem, conforme exigências do mercado.

Em seguida, a logística cuida do transporte e da entrega ao consumidor ou ponto de venda.

Por fim, o suporte pós-venda garante a satisfação do cliente e gera oportunidades de melhoria contínua.

Melhoria Contínua

Mesmo com o sistema em operação, sempre é possível aprimorar.

Reduzir falhas, aumentar produtividade e otimizar o uso dos recursos são metas permanentes no processo de produção.

Com um sistema de produção bem estruturado, sua empresa entrega mais valor, com qualidade e eficiência.

Como funciona um sistema de produção?

O sistema de produção, de forma resumida, funciona organizando recursos para transformar insumos em produtos com eficiência e qualidade.

Dessa forma, a produção é fundamental para atender à demanda e gerar valor com processos bem definidos.

Quais são os principais elementos de um sistema de produção?

O sistema de produção possui três elementos principais: entradas, processo de transformação e saídas.

Cada um contribui para a eficiência e o resultado final da produção:

- As entradas incluem matéria-prima, mão de obra, máquinas e dados.

- O processo de transformação converte esses recursos em produtos ou serviços.

- As saídas são os resultados finais, entregues com qualidade ao cliente.

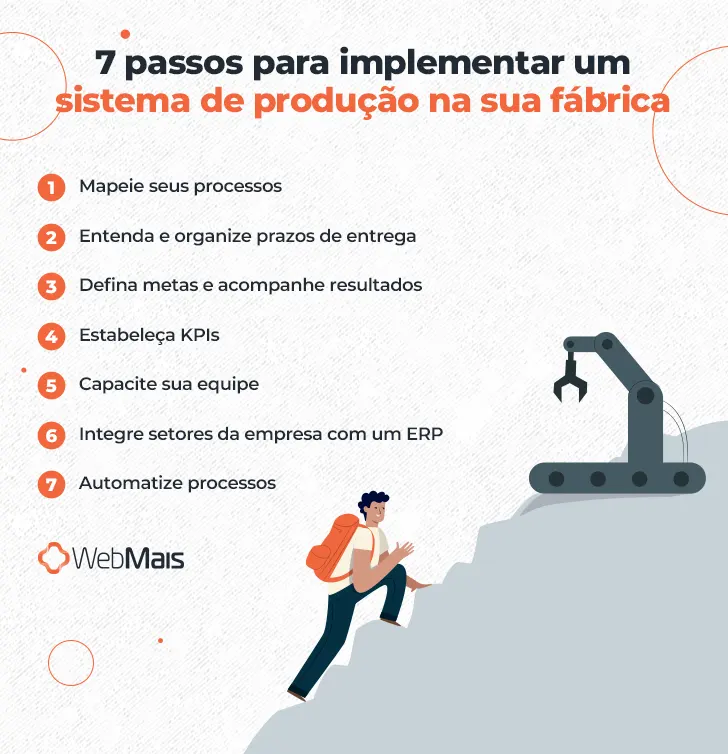

Como implementar um sistema de produção?

Para implementar um sistema de produção, é essencial mapear o processo produtivo e identificar gargalos.

1. Mapeamento da produção

Desenhe o fluxo do processo, identifique cada etapa, tempo e recursos envolvidos. Esse mapeamento ajuda a visualizar falhas e pontos de melhoria com clareza.

2. Definição de metas e indicadores

Estabeleça objetivos e use KPIs para medir o desempenho em cada fase. Assim, fica mais fácil acompanhar resultados e tomar decisões com base em dados.

3. Integração entre setores

Conecte todas as áreas da empresa para garantir comunicação eficiente. Por isso, ferramentas como o ERP facilitam o controle em tempo real.

4. Automação e tecnologia

Automatize tarefas repetitivas e otimize o processo com soluções adequadas. A tecnologia ajuda a reduzir erros e aumentar a produtividade.

5. Treinamento da equipe

Capacite os colaboradores para operar o novo sistema com segurança. Treinamento é essencial para garantir adesão e eficiência na rotina.

6. Melhoria contínua

Monitore os resultados, ajuste o processo e evolua com base nas necessidades. A melhoria constante mantém o sistema de produção competitivo e eficiente.

Qual a relação entre sistema de produção e Lean Manufacturing?

O Lean Manufacturing melhora o sistema de produção ao eliminar desperdícios e aumentar a eficiência.

Essa abordagem busca entregar mais valor com menos recursos, otimizando o processo produtivo. Além disso, oferece métodos que tornam o sistema de produção mais ágil e organizado.

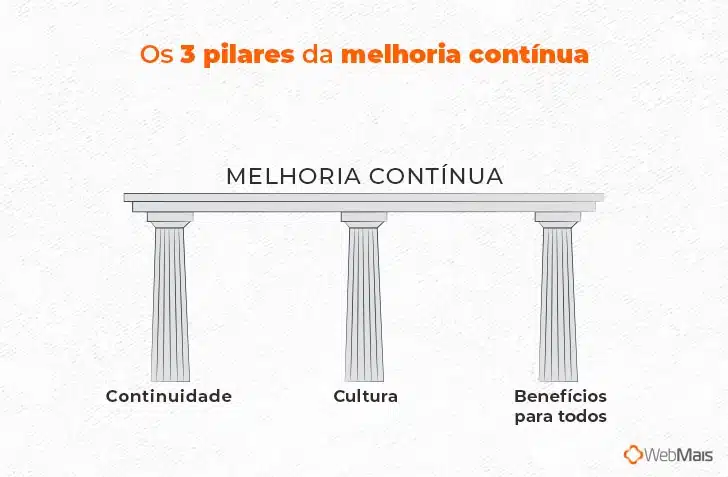

Como aplicar a melhoria contínua no seu sistema de produção

A melhoria contínua aumenta a eficiência do sistema de produção e reduz falhas ao longo do tempo.

Para isso, a empresa deve seguir etapas práticas e focadas em resultados sustentáveis.

- Mapeie os processos atuais: identifique como cada etapa do sistema de produção funciona.

- Encontre ineficiências: analise gargalos, desperdícios e falhas que impactam a produtividade.

- Defina metas claras: estabeleça objetivos mensuráveis para orientar as melhorias.

- Implemente melhorias em pequena escala: teste mudanças antes de aplicá-las em toda a operação.

- Monitore os resultados: acompanhe indicadores de desempenho para avaliar o impacto das ações.

- Crie uma cultura de melhoria contínua: envolva toda a equipe no processo de evolução constante.

Como escolher um sistema de produção

Para escolher um sistema de produção eficiente, avalie o tipo de produto, a demanda e os recursos disponíveis.

Dessa forma, alinhe o modelo produtivo à realidade e aos objetivos da empresa.

- Tipo de produto: padronizado ou personalizado

- Demanda de mercado: volume e frequência

- Capacidade produtiva: estrutura e mão de obra

- Processo produtivo: fluxo e gargalos

- Recursos disponíveis: equipamentos e tecnologia

Conclusão

Contar com um sistema de produção eficiente faz toda a diferença na execução de cada etapa do processo.

Por isso, o ERP WebMais foi desenvolvido para automatizar, integrar e simplificar o controle do seu sistema de produção.

Conheça a solução completa que ajuda sua indústria a produzir mais, com menos erros e mais resultados. Solicite uma demonstração gratuita e mude os seus resultados!