Lean Manufacturing: o que é e como aplicar na sua indústria

- 02/07/2025

- Por Sanon Matias

- O que é Lean Manufacturing

- A origem do Lean Manufacturing

- Qual é o objetivo do Lean Manufacturing?

- Para que serve a gestão Lean?

- Como funciona o Lean Manufacturing?

- Qual é a importância da metodologia Lean Manufacturing?

- Como aplicar o Lean Manufacturing?

- Quais são os 5 princípios do Lean?

- As principais ferramentas do Lean Manufacturing

- Os 8 desperdícios do Lean Manufacturing

- Quais são as vantagens do Lean Manufacturing?

- Conclusão

O Lean Manufacturing, ou Manufatura Enxuta, é uma estratégia de produção que foca em reduzir desperdícios e maximizar a eficiência.

Ou seja, gera mais valor com menos recursos, com o objetivo de melhorar continuamente cada processo.

Sendo assim, continue lendo e descubra como aplicar o Lean Manufacturing e transformar os resultados da sua indústria.

O que é Lean Manufacturing

De maneira resumida, o Lean Manufacturing se classifica como uma metodologia que elimina desperdícios e aumenta a entrega na produção.

Portanto, seu foco está em gerar mais valor para o cliente com o menor uso possível de recursos.

Sendo assim, quando aplicado junto a um ERP para indústria, o Lean potencializa os resultados e garante mais controle em cada etapa da produção.

O que significa Lean Manufacturing?

Lean Manufacturing significa, em português, Manufatura Enxuta.

Ou seja, essa metodologia visa entregar mais valor ao cliente com menos recursos, por meio da melhoria contínua.

A origem do Lean Manufacturing

O Lean Manufacturing tem origem no Japão, após a Segunda Guerra Mundial

Diante da necessidade de produzir mais com menos, ele foi desenvolvido pela Toyota, como parte do Sistema Toyota de Produção.

- Pós-guerra no Japão: com escassez de recursos, as indústrias buscaram formas eficientes de aumentar a produtividade e reduzir desperdícios.

- Sistema Toyota de Produção (STP): Taiichi Ohno liderou a criação do STP, que mais tarde se tornaria a base do Lean Manufacturing.

- Objetivo principal: produzir apenas o necessário, no tempo certo e na quantidade certa, focando em eficiência e qualidade.

- Reconhecimento internacional: esse modelo ganhou destaque global na década de 1990, após estudo do MIT sobre práticas de produção enxuta.

Consequentemente, essa evolução transformou o Lean em um dos pilares da gestão industrial moderna.

Qual é o objetivo do Lean Manufacturing?

O principal objetivo do Lean Manufacturing é gerar o máximo valor para o cliente com o mínimo de desperdício.

Desta forma, confira os focos centrais dessa abordagem:

- Eliminar desperdícios: reduz atividades que não agregam valor, como excesso de estoque, retrabalho e movimentações desnecessárias.

- Otimizar processos: melhora o fluxo produtivo ao eliminar gargalos e tornar a operação mais ágil e enxuta.

- Aumentar a qualidade: foca em entregas consistentes, com menos erros e maior padronização dos produtos e serviços.

- Reduzir custos: ao cortar desperdícios e melhorar a produtividade, a empresa consegue operar com menores custos operacionais.

- Satisfazer o cliente: com entregas mais rápidas e produtos de qualidade, o Lean contribui diretamente para a fidelização e satisfação do cliente.

Para que serve a gestão Lean?

A gestão Lean serve para aumentar a eficiência e entregar mais valor com menos recursos.

Veja os principais objetivos da gestão Lean Manufacturing:

- Eliminar desperdícios: remove tudo que não agrega valor, como retrabalhos, estoques excessivos e tempo ocioso.

- Otimizar processos: simplifica fluxos de trabalho, melhora a produtividade e reduz gargalos operacionais.

- Melhorar a qualidade: foca na padronização e na prevenção de falhas, garantindo produtos consistentes.

- Reduzir custos: com processos mais eficientes, a empresa economiza recursos e aumenta a margem de lucro.

- Aumentar a competitividade: negócios enxutos respondem melhor às mudanças do mercado e superam a concorrência.

Como funciona o Lean Manufacturing?

Lean Manufacturing funciona como uma filosofia de gestão voltada à eficiência máxima.

Veja abaixo os principais princípios que explicam como o Lean Manufacturing opera:

- Identificação do valor: define com clareza o que o cliente considera valor real, guiando todas as decisões.

- Mapeamento do fluxo de valor: analisa cada etapa da produção para encontrar falhas, gargalos e perdas.

- Criação do fluxo contínuo: organiza os processos de forma fluida, sem interrupções ou retrabalhos.

- Sistema puxado: produz apenas o necessário, conforme a demanda real, evitando estoques desnecessários.

- Busca pela perfeição: adota melhorias constantes para reduzir falhas, aumentar a qualidade e alcançar excelência.

Qual é a importância da metodologia Lean Manufacturing?

A metodologia Lean Manufacturing é essencial para empresas que desejam crescer de forma sustentável.

Confira os principais motivos que tornam o Lean Manufacturing tão importante:

- Redução de custos operacionais: ao eliminar atividades que não geram valor, a empresa economiza recursos e aumenta a margem de lucro.

- Maior eficiência nos processos: com fluxos bem definidos, a produção se torna mais ágil e com menos falhas.

- Aumento da qualidade: a metodologia foca em fazer certo desde a primeira vez, reduzindo retrabalhos.

- Agilidade e flexibilidade: permite adaptar rapidamente os processos às mudanças de mercado ou demanda.

- Melhoria contínua: cria uma cultura interna voltada à inovação e ao aperfeiçoamento constante.

- Mais valor para o cliente: com produtos de qualidade e prazos menores, a satisfação do cliente cresce.

Como aplicar o Lean Manufacturing?

Aplicar o Lean Manufacturing exige foco na eficiência e na entrega de valor ao cliente.

Sendo assim, confira a seguir, os principais passos para colocar a metodologia em prática:

1. Definir o valor para o cliente

- Identifique o que o cliente realmente valoriza.

- Assim, você direciona os esforços para atividades que agregam valor ao produto ou serviço.

2. Mapear o fluxo de valor

- Documente todas as etapas da produção, do início ao fim.

- Use o Mapa de Fluxo de Valor para identificar gargalos e desperdícios.

3. Eliminar desperdícios

- Analise o processo e remova tudo que não gera valor.

- Isso inclui superprodução, retrabalho, excesso de estoque e movimentações desnecessárias.

4. Criar fluxo contínuo e puxado

- Organize as etapas para garantir fluidez sem interrupções.

- Implemente o sistema puxado, que produz conforme a demanda do cliente.

5. Buscar a perfeição com melhoria contínua

- Envolva a equipe em melhorias diárias.

- Padronize boas práticas e revise processos constantemente.

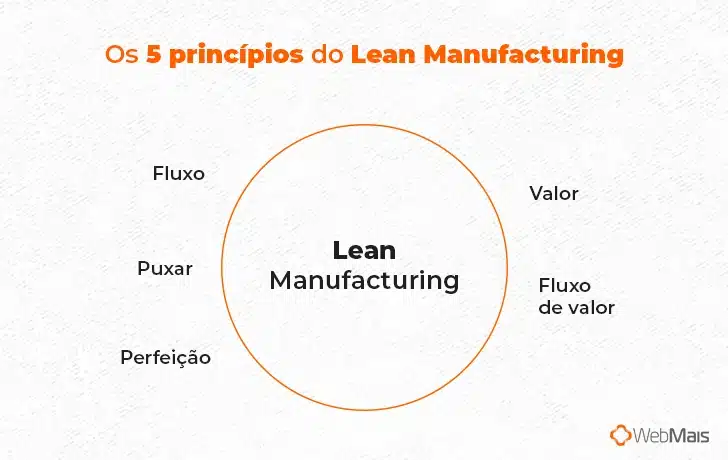

Quais são os 5 princípios do Lean?

Os 5 princípios do Lean Manufacturing formam a base para eliminar desperdícios e aumentar a eficiência.

Desta forma, cada um deles foca em entregar mais valor ao cliente com o uso inteligente de recursos.

1. Definir valor

- Entenda o que o cliente realmente valoriza no produto ou serviço.

- Assim, a empresa direciona seus esforços para atender essas necessidades sem excessos.

2. Mapear o fluxo de valor

- Identifique todas as etapas do processo produtivo, do início ao fim.

- Elimine atividades que não agregam valor e otimize o fluxo com base em dados reais.

3. Criar fluxo contínuo

- Organize os processos de forma que o trabalho avance sem interrupções.

- Isso reduz gargalos, estoques parados e tempo de espera entre etapas.

4. Estabelecer o sistema puxado

- Produza apenas o que o cliente solicita, no momento certo e na quantidade certa.

- Esse modelo evita desperdícios, reduz estoques e aumenta a previsibilidade da produção.

5. Buscar a perfeição

- Adote uma cultura de melhoria contínua em todos os níveis da organização.

- Revise processos regularmente, buscando sempre mais eficiência e qualidade.

As principais ferramentas do Lean Manufacturing

O Lean Manufacturing é uma filosofia de gestão focada na eliminação de desperdícios e na melhoria contínua.

Para aplicá-lo com sucesso, é essencial utilizar ferramentas que tornam os processos mais eficientes e produtivos.

Mapeamento do Fluxo de Valor (VSM)

- O VSM é uma ferramenta visual que mostra o fluxo de materiais e informações.

- Ela revela onde há desperdícios e onde o valor é realmente gerado.

5S

- O 5S organiza o ambiente de trabalho em cinco etapas claras.

- Além disso, melhora a disciplina, a padronização e a produtividade.

Kanban

- O Kanban controla o fluxo de trabalho com cartões visuais.

- Assim, a produção acontece conforme a demanda real, sem excessos.

Kaizen

- Kaizen promove melhorias contínuas com pequenas ações diárias.

- Portanto, ele ajuda a eliminar desperdícios e otimizar processos.

Just-in-Time (JIT)

- Com o JIT, a produção ocorre no momento certo e na quantidade certa.

- Isso reduz estoques, economiza recursos e aumenta a eficiência.

Poka-Yoke

- Poka-Yoke evita falhas humanas com mecanismos simples e eficazes.

- Desse modo, garante a qualidade e reduz retrabalho.

Ciclo PDCA

- O ciclo PDCA guia a melhoria contínua com quatro etapas: planejar, fazer, checar e agir.

- Ele mantém os processos sob controle e em evolução constante.

Outras ferramentas do Lean Manufacturing

- Manutenção Produtiva Total: aumenta a disponibilidade dos equipamentos.

- Six Sigma: reduz a variabilidade e melhora a qualidade.

- Heijunka: nivela a produção para evitar picos de trabalho.

- SMED: troca rápida de ferramentas, reduzindo o tempo de setup.

- Gestão Visual: facilita o entendimento das operações com sinais claros.

- Andon: sistema de alerta visual para indicar falhas no processo.

Os 8 desperdícios do Lean Manufacturing

Os 8 desperdícios do Lean Manufacturing, também chamados de Muda, representam tudo o que não agrega valor ao processo.

Por isso, identificá-los é o primeiro passo para reduzir custos e aumentar a eficiência.

- Superprodução: produzir além da demanda, gera estoque parado e desperdício de recursos. Esse é o desperdício mais caro, pois esconde problemas no processo.

- Estoque em excesso: materiais acumulados ocupam espaço, travam o fluxo e aumentam os custos. Por isso, manter apenas o necessário é essencial.

- Transporte desnecessário: mover itens sem necessidade consome tempo e esforço. Além disso, pode gerar danos e retrabalho.

- Tempo de espera: equipamentos ou pessoas paradas indicam falhas no fluxo de produção. Isso reduz a produtividade e eleva os prazos de entrega.

- Movimentos desnecessários: caminhar ou buscar ferramentas fora do alcance atrasa a operação. Eliminá-los melhora o conforto e a velocidade do trabalho.

- Defeitos: Erros exigem retrabalho, desperdício de materiais e afetam o cliente. Detectar falhas cedo reduz perdas e melhora a qualidade.

- Excesso de processamento: atividades sem valor para o cliente aumentam o custo final. Simplificar o processo garante agilidade e eficiência.

- Habilidades não aproveitadas: ignorar ideias ou talentos da equipe limita o crescimento. Valorizar as pessoas estimula inovação e engajamento.

Quais são as vantagens do Lean Manufacturing?

Com o Lean Manufacturing, é possível alcançar melhorias significativas em toda a operação industrial.

- Redução de desperdícios: elimina o que não gera valor.

- Qualidade superior: menos erros e retrabalhos.

- Mais produtividade: processos rápidos e eficientes.

- Custos menores: uso inteligente de recursos.

- Flexibilidade: adaptação rápida ao mercado.

- Melhor uso do espaço: layout mais funcional.

- Mais lucro: resultados sustentáveis.

- Clientes satisfeitos: foco no que realmente importa.

- Equipe engajada: participação ativa dos colaboradores.

Conclusão

Adotar o Lean Manufacturing é um passo estratégico para aumentar a eficiência, reduzir desperdícios e melhorar os resultados da sua indústria.

No entanto, para colocar essa filosofia em prática com mais controle e agilidade, contar com um ERP robusto faz toda a diferença.

O ERP WebMais foi desenvolvido para atender indústrias que buscam processos enxutos, integrados e eficientes.

Agende agora uma demonstração gratuita e descubra como o WebMais pode transformar a gestão da sua produção.