- O que é processo produtivo?

- Qual é o objetivo do processo produtivo?

- Importância do processo produtivo

- Objetivos do processo produtivo

- Quais são os tipos de processos de produção?

- As etapas do processo produtivo

- Quais são os principais elementos do processo produtivo?

- Quais são os erros do processo produtivo?

- Como melhorar o processo produtivo de uma empresa?

- Como mapear seu processo produtivo?

- Conclusão

O processo produtivo é o conjunto de etapas organizadas que transforma matérias-primas em produtos ou serviços prontos para o consumidor.

De forma resumida, ele busca gerar valor de forma eficiente e estratégica.

Por isso, compreender esse processo é essencial para melhorar a produtividade e garantir resultados mais competitivos. Continue a leitura e descubra os principais tipos e como aplicar esse conceito no seu negócio.

O que é processo produtivo?

O processo produtivo é a sequência organizada de atividades que transformam matérias-primas em produtos ou serviços com valor para o cliente.

Desta forma, seu objetivo principal é atender às demandas do mercado de forma eficiente.

Em cada etapa, é essencial manter o foco na produtividade e no controle de qualidade, garantindo que o resultado final cumpra os padrões esperados.

Para facilitar essa gestão, o uso de um ERP para indústria contribui para organizar as etapas do processo produtivo e otimizar os resultados.

Assim, a empresa conquista maior competitividade e confiança do consumidor.

Qual é o objetivo do processo produtivo?

O principal objetivo do processo produtivo é transformar insumos em produtos ou serviços finais com eficiência e qualidade.

Para isso, ele busca equilibrar custo, agilidade e sustentabilidade.

Desta forma, o processo integra toda a cadeia produtiva, reduzindo o tempo de produção e aproveitando melhor os recursos.

Assim, a empresa atende o mercado com mais competitividade e menos desperdício.

Importância do processo produtivo

O processo produtivo é importante para empresas que buscam eficiência, lucro e destaque no mercado.

Ele garante a transformação de recursos em resultados concretos, com qualidade e menor desperdício.

Além disso, um processo bem estruturado ajuda a agregar valor aos produtos ou serviços, reduz custos e aumenta a satisfação do cliente, fortalecendo a competitividade da empresa.

Objetivos do processo produtivo

Os objetivos do processo produtivo são variados, mas todos têm como foco principal transformar insumos em produtos ou serviços de forma eficiente e estratégica.

Por isso, é fundamental que cada meta contribua para o bom desempenho da operação e para o alcance dos resultados da empresa. Além disso, elas ajudam a controlar melhor os custos de produção.

Veja os principais objetivos da produção:

- Qualidade: garantir que o produto ou serviço atenda aos padrões e satisfaça o cliente.

- Velocidade: produzir com agilidade, reduzindo o tempo de ciclo e entregando mais rápido.

- Confiabilidade: assegurar que o processo produtivo ocorra de forma estável, evitando falhas.

- Flexibilidade: adaptar-se rapidamente às mudanças do mercado ou às demandas dos clientes.

- Custo: reduzir os custos de produção sem prejudicar a qualidade ou a produtividade.

Quais são os tipos de processos de produção?

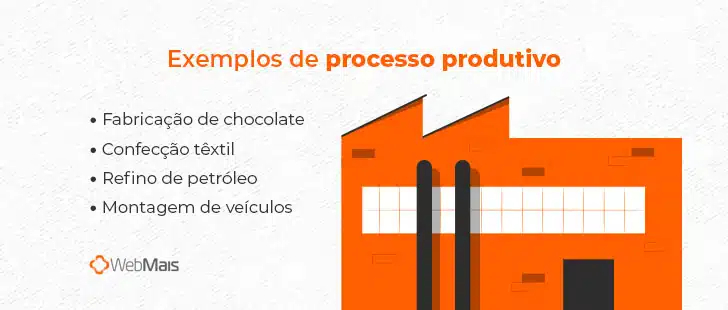

Os tipos de processo produtivo variam conforme o volume de produção, o grau de customização e a natureza do produto.

Cada vez mais, as empresas avaliam esses fatores para escolher o modelo ideal e alcançar eficiência com menor custo.

Produção por Projeto

Esse tipo de processo produtivo é voltado para a criação de produtos únicos e personalizados, feitos sob encomenda.

Normalmente exige alto grau de customização e prazos mais longos.

Produção Intermitente (Lotes)

Na produção intermitente, um lote de produtos é fabricado cada vez, com pausas entre os lotes para ajustes e mudanças.

É útil tanto para itens padronizados quanto personalizados.

Produção em Massa

Esse modelo visa produzir grandes volumes de produtos padronizados, com alta repetição e eficiência.

Além disso, utiliza automação para reduzir os custos de produção.

Produção Contínua

A produção contínua funciona sem interrupções, com fluxo constante de insumos e produtos finais.

É indicada para itens de alta demanda e com padrão fixo.

Produção Direta e Indireta

A produção direta transforma matérias-primas em produtos acabados, como parte central do processo produtivo.

Já a produção indireta envolve atividades de apoio e serviços relacionados à operação.

Processos de Fabricação

Os processos de fabricação podem ser classificados em diferentes técnicas, conforme o tipo de material e acabamento necessário.

Entre eles estão: fundição, usinagem, soldagem, conformação mecânica e metalurgia do pó.

As etapas do processo produtivo

O processo produtivo é formado por etapas que, juntas, garantem a transformação eficiente de matérias-primas em produtos finais.

Para alcançar bons resultados, é essencial otimizar cada etapa, desde o planejamento até a distribuição.

1. Planejamento da Produção

Essa é a fase em que se define o que será produzido, em que quantidade e em qual prazo.

Ela considera a demanda do mercado, os recursos disponíveis e a capacidade da empresa.

2. Aquisição de Matérias-Primas

Aqui ocorre a compra dos materiais necessários para o processo produtivo, com atenção à escolha de fornecedores e negociação de custos.

3. Transformação da Matéria-Prima

Nessa etapa, os materiais são processados e convertidos em produtos finais, conforme os métodos e tecnologias escolhidos.

Ela representa o coração do processo produtivo, onde o valor é gerado de fato.

4. Controle de Qualidade

O controle de qualidade avalia se o produto atende aos padrões exigidos, evitando falhas e retrabalhos.

Esse controle ocorre durante e após a produção, garantindo confiança e satisfação ao cliente.

5. Armazenamento

Após a produção, os itens prontos são armazenados com segurança, respeitando suas condições ideais.

Essa etapa preserva a integridade do produto até a sua distribuição.

6. Distribuição

Por fim, a distribuição leva o produto final ao consumidor, por meio de transporte e logística eficientes.

Essa fase fecha o processo produtivo e impacta diretamente na experiência do cliente.

Quais são os principais elementos do processo produtivo?

O processo produtivo é composto por elementos que trabalham em conjunto para transformar insumos em produtos de forma eficiente.

Além disso, uma boa gestão desses recursos é fundamental para garantir qualidade, produtividade e competitividade.

- Insumos: dividem-se entre matérias-primas, que integram o produto final, e materiais auxiliares.

- Trabalho: refere-se ao esforço humano necessário para realizar cada etapa da produção. Profissionais capacitados garantem maior eficiência e menor margem de erro.

- Instrumentos: incluem máquinas, ferramentas e equipamentos usados para transformar insumos. Por isso, são cruciais para a padronização e agilidade da produção.

- Energia: fornece a força necessária para o funcionamento dos equipamentos. Pode ser elétrica, térmica ou outra, dependendo do tipo de processo produtivo.

- Informação: representa dados técnicos, instruções e conhecimento aplicado à produção. Com isso, decisões mais precisas podem ser tomadas em tempo real.

- Gestão: envolve o controle e a otimização de todo o processo produtivo, com foco em desempenho e melhoria contínua. Indicadores como tempo de ciclo e taxa de rejeição ajudam a guiar ações mais eficientes.

Quais são os erros do processo produtivo?

Erros no processo produtivo comprometem a eficiência, aumentam os custos e afetam diretamente a qualidade dos produtos.

- Desperdício de recursos: ocorre por excesso de estoque, transporte inadequado, defeitos nos produtos ou uso exagerado de materiais. Por isso, é essencial aplicar práticas de produção enxuta.

- Retrabalho: refere-se à repetição de tarefas devido a falhas na produção, uso de materiais errados ou informações imprecisas. Isso eleva os custos e reduz a produtividade.

- Atrasos na produção: são causados por falhas em equipamentos, falta de insumos ou planejamento deficiente. Além disso, a comunicação ineficaz pode agravar esses problemas.

- Problemas de qualidade: produtos com defeito surgem da ausência de controle de qualidade, falhas no processo ou máquinas desreguladas. Isso prejudica a imagem da empresa.

- Falta de comunicação: equipes mal informadas não seguem os procedimentos corretamente. Consequentemente, ocorrem erros, retrabalho e baixa eficiência.

- Problemas com equipamentos: falta de manutenção preventiva ou uso de máquinas inadequadas pode interromper o processo produtivo e gerar prejuízos.

- Planejamento inadequado: A ausência de um plano de produção detalhado leva a desperdícios, atrasos e má gestão dos recursos. Cada etapa deve ser pensada com cuidado.

- Falta de treinamento: Equipes despreparadas cometem mais erros e impactam negativamente os resultados. Investir em capacitação é fundamental para melhorar o desempenho.

Como melhorar o processo produtivo de uma empresa?

Melhorar o processo produtivo é essencial para aumentar a eficiência e reduzir custos. Com ações estratégicas, é possível alcançar mais qualidade e produtividade.

1. Mapeamento e análise

- Mapeie cada etapa da produção, do início ao fim.

- Identifique gargalos, falhas e desperdícios.

- Use dados e KPIs para guiar as melhorias.

2. Padronização e automação

- Padronize tarefas para garantir consistência.

- Elimine atividades que não agregam valor.

- Automatize processos repetitivos sempre que possível.

3. Tecnologia e gestão

- Use sistemas de gestão como ERP para integrar áreas.

- Invista em ferramentas de análise e controle.

- Acompanhe os resultados para ajustar o processo.

4. Equipe capacitada

- Treine os colaboradores para operar com eficiência.

- Estimule sugestões de melhoria contínua.

- Valorize quem contribui com o desempenho produtivo.

5. Qualidade e ambiente

- Mantenha foco no controle de qualidade.

- Crie um ambiente seguro e motivador.

- Comunique metas e reconheça bons resultados.

Como mapear seu processo produtivo?

Para mapear seu processo produtivo, siga passos essenciais que facilitam o entendimento e a melhoria do fluxo de trabalho. Assim, você garante maior controle e eficiência.

- Defina o escopo: identifique qual processo mapear e seu objetivo.

- Identifique as etapas: liste todas as atividades do início ao fim.

- Escolha a notação: use fluxograma ou diagrama SIPOC para visualizar o processo.

- Desenhe o mapa: crie um diagrama com atividades, responsáveis e decisões.

- Analise e otimize: encontre gargalos e oportunidades de melhoria.

- Implemente e monitore: aplique as melhorias e acompanhe os resultados.

Conclusão

Entender e aplicar um processo produtivo eficiente é fundamental para aumentar a competitividade e garantir a qualidade dos seus produtos ou serviços.

Para potencializar ainda mais sua gestão produtiva, conheça o ERP WebMais.

Nossa solução integra todas as etapas do processo produtivo, oferecendo controle total e dados em tempo real para decisões rápidas e eficazes.

Por isso, os planos do ERP WebMais foram desenvolvidos para atender diferentes necessidades operacionais, com funcionalidades pensadas para cada etapa do seu crescimento.

Acesse agora e descubra os diferenciais de cada plano: funcionalidades, suporte, integrações e recursos exclusivos para impulsionar seus resultados.